塩について学びに赤穂市立海洋科学館〔http://www.ako-kaiyo.jp/〕に行ってきた。

入館料200円、これに塩づくり体験も含まれている。塩づくりと言っても、流下式塩田で採取した鹹水(かん水:塩分濃度の高い水)を煮つめるのみであるが、これだけでもそこそこ楽しめるし、作った塩やこの施設で作った自然塩のお土産がつく。

|

||

| 塩づくり体験棟と 海洋科学館 |

高速でかき混ぜています | お土産塩(粗塩)と 作った塩 |

さて、以下は塩についてのお話である。時間があればおつきあいくだされ。

そもそもは「伯方の塩」について調べはじめたのがきっかけである。

・伯方が福岡県の博多ではなく、愛媛県の地名であること。

・外国産の塩を日本の水で溶かし直して作っていること。

これらは既知であったが、調べるほどに自分が塩について無知であることを知った。

伯方の塩とは

そもそも伯方の塩というのは、現在日本で製造されているイオン交換法によって作られた化学塩に対抗するアンチテーゼであり、今では旗振り役として自然塩の代表的なブランドになっている。

化学塩vs自然塩の歴史は、今から49年前(1971年)、国内の塩の製法を、法律によってイオン膜方式に統一したことに始まる。それまでの塩田によって作られていた自然塩はいっさい販売することができなくなったのだ。このとき愛媛県をはじめ日本各地の塩田が整理された。今回訪れた赤穂地域は、広大な塩田の一部を化学塩工場へと転換した。

しかし公害問題など化学への猜疑心がわき起こる昭和40年代、化学的に塩を作る工程に不安を抱く住民運動が起こったのは当然である。そして紆余曲折を経て1997年に塩専売法が廃止され、従来の塩田式の自然塩も販売できるようになった。この26年の間は、日本ではイオン膜方式で作られた塩のみが流通していたということだ。私は普通に生きて塩を摂取してきたわけだが、それを意識したことなどなかった。それは製法に限らず海水を原料とするわけで「塩は塩」ということだからだろう。ちなみに自然塩とか天然塩という言葉も、現在は商品表示することは禁止されている。

私が伯方の塩について調べていく過程で興味を持ったのは、その3カ所しかない工場のうち1カ所が私の母の生まれ故郷の小さな港町であったことだ。この港町は今から30年ほど前に訪れたことがあったのだが、そのときにはまだ工場は出来ていなかったと思われる。そしてこの工場は昨年(2019年)に統合によって無くなっている。私が意識しない間に、出来て・無くなってしまったということだ。こんな例は誰にでもあることだろうが、無縁とはこういうことかと(まぁ塩が無いってことかね)。

製塩について

(以下、塩事業センターのHPよりイラストを拝借)

日本は外国と違い、地下から岩塩を得られる地層がない。また平均気温が高くはなく、年間を通じて降水があるため、海水を露天に放置して塩が得られることは期待できない。そこで日本人は古来より海の近くで海水に溶けた塩を取り出すことに精を出していたわけだ。(右グラフは世界の塩原料の割合)

古代は甕に海水を入れてひたすら煮詰めて取り出していた。これはやってみると分かるのだが、非常に効率が悪い。3.4%の食塩を取り出すのに、かなりの火力を必要とする。今のようにガスが自由に使える時代ではないので、一粒の塩を取り出すのに多くの薪を必要としただろう。

「焼くや藻塩の身も焦がれつつ」という表現が百人一首にもあるように、奈良時代は重ねた海藻に海水をくり返しかけて、乾かしたものを焼き(藻塩焼き)、それを入れた水を煮詰めて塩の結晶を得ていた。空気乾燥を利用し多少はエネルギー効率が良くなったものの、まだまだ低効率である。

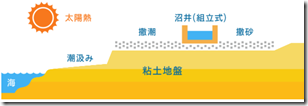

室町時代以降、海浜地区に塩田というものをつくり、天日を利用した「揚浜式塩田」による方法が拡がった(下イラスト)。塩田にくみ上げた水を何度も撒き、砂についた塩を海水で洗って、煮詰めていた。太陽光と空気乾燥を利用して生産量は上がった。しかしこの方法は回数を何度も何度も運んで撒くという作業が必要である。

江戸時代には、「入浜式塩田」という方式が拡がり、昭和20年代まで続いた。これは潮の干満を利用して、塩田に海水を引き込む方法で、海水を運ぶ作業が軽減された。この方式により干潮差が大きく晴天率の高い瀬戸内地域が製塩地区となり、かなり大量の食塩で製造できるようになった。

江戸時代には、「入浜式塩田」という方式が拡がり、昭和20年代まで続いた。これは潮の干満を利用して、塩田に海水を引き込む方法で、海水を運ぶ作業が軽減された。この方式により干潮差が大きく晴天率の高い瀬戸内地域が製塩地区となり、かなり大量の食塩で製造できるようになった。

それでも専売制が続くように国民生活に必要な量を作るのが精一杯であった。

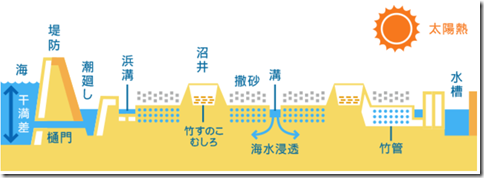

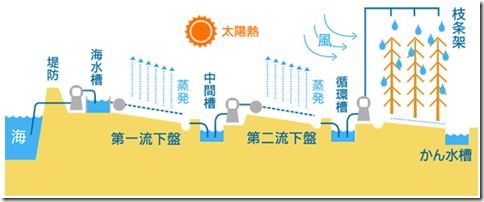

それまでの工場制手工業的な製塩を一気に変えたのが、1953(昭和28)以降の「流下式塩田」方式である。ポンプを利用して、海水を5m程の高さの竹の枝を多くぶら下げた装置(枝条架)に垂らしていく。ゆっくりと海水が滴っていくうちに、太陽熱と風による乾燥で塩分濃度が高まる。これを最終的に煮詰めて完成である。製塩工場と言ってもよい、この方法が一気に拡がり、日本の塩の生産量はかなり増加した。しかしこの方法は先に述べた技術革新により20年も続かなかった。

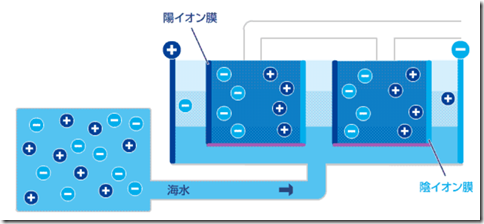

そして1971年(昭和46年)、塩業近代化臨時措置法により、すべて製塩はイオン膜式になった。海水の中で塩分は電気を帯びた粒(イオン)に分かれている。これを電極で引き、陽イオン・陰イオンのみを透過するイオン膜によって、部分的に鹹水(濃い海水)を作る方式である。天日も風も使わないので天候に左右されることもなく、電気の力で大量の鹹水を作ることが出来るようになった。これにより日本の塩生産量は飛躍的に伸び、工業的な需要にも対応できるようになった。

![image[3]](https://www.ma-2.com/blog1/wp-content/uploads/2020/11/image3_thumb.png)

Comment feed